Procesamiento de CNC: la columna vertebral de la excelencia en la fabricación moderna

Fábrica de mecanizado de metal de procesamiento CNC personalizado

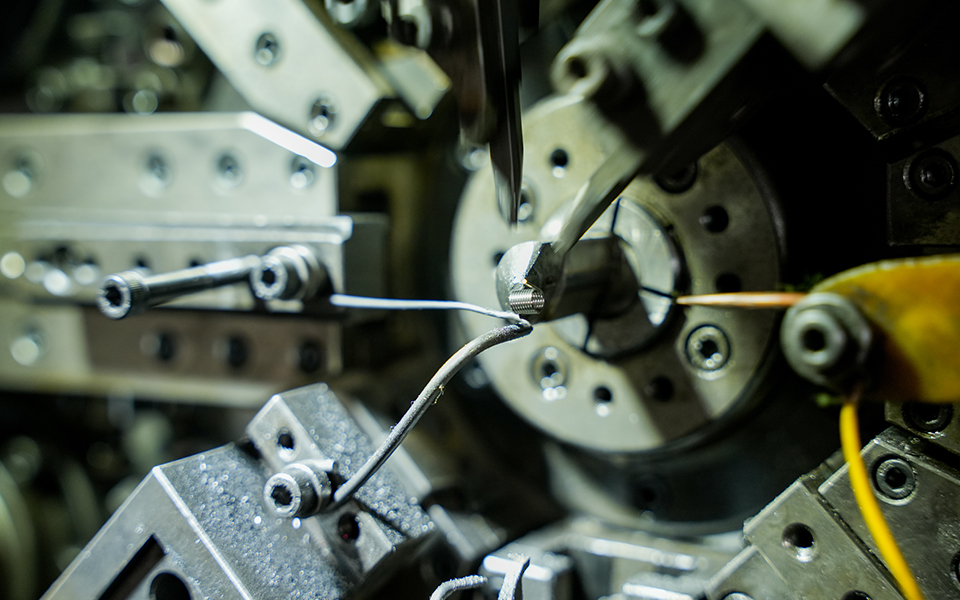

En una era en la que la precisión y la eficiencia definen el progreso industrial, el procesamiento de CNC (control numérico de la computadora) ha surgido como una fuerza transformadora, remodelando cómo las industrias abordan geometrías complejas y producción de alto volumen. Desde turbinas aeroespaciales hasta implantes médicos, ha hecho la capacidad de crear diseños intrincados con precisión a nivel de micrones Procesamiento de CNC indispensable. Esta tecnología no es solo una herramienta, es una revolución que une la innovación con practicidad, lo que permite a los fabricantes empujar los límites mientras mantienen una calidad intransigente.

En el corazón del procesamiento de CNC se encuentra su capacidad incomparable para manejar geometrías complejas. Los métodos de mecanizado tradicionales a menudo luchan con superficies curvas, cavidades internas o agujeros de forma irregular. Sin embargo, los sistemas CNC modernos, equipados con sincronización de 3 ejes a 5 ejes, convierten estos desafíos en oportunidades. Tomemos, por ejemplo, la producción de cuchillas de turbina aeroespacial. Estos componentes exigen contornos aerodinámicos impecables y canales de enfriamiento, una tarea casi imposible sin procesamiento de CNC de 5 ejes. Al rotar la pieza de trabajo dinámicamente, la herramienta de corte accede a los ángulos que las operaciones manuales nunca podrían lograr, asegurando la uniformidad en los lotes.

Del mismo modo, la industria de fabricación de moho depende en gran medida del procesamiento de CNC para crear intrincadas cavidades para el moldeo por inyección. Un solo molde puede requerir docenas de bolsillos curvos, subsidios o superficies micro-texturizadas, todas alcanzables a través de una programación precisa de la trayectoria. Esta capacidad se extiende a los procesos híbridos, donde una sola máquina CNC alterna entre perforación, fresado y grabado, eliminando la necesidad de múltiples configuraciones. Por ejemplo, los fabricantes de automóviles utilizan el procesamiento CNC a los bloques del motor de la máquina, pasando sin problemas de los orificios de cilindros aburridos a los agujeros de los pernos sin intervención manual.

Mientras que la precisión define el procesamiento de CNC, la automatización alimenta su dominio en la fabricación de alto volumen. Una vez que se programa un diseño, las máquinas CNC operan de forma autónoma, ejecutando tareas durante todo el día con una supervisión mínima. Los proveedores de piezas automotrices, por ejemplo, aprovechan el procesamiento de CNC para producir miles de componentes idénticos diariamente: carcasas de GearBox, piezas de suspensión o conectores eléctricos) para cada uno que cumple tolerancias estrictas. Con velocidades de huso superiores a 20,000 rpm y cambiadores de herramientas rápidos que intercambian cortadores en segundos, el tiempo de inactividad se convierte en una reliquia del pasado.

El sector de dispositivos médicos ofrece otro caso convincente. Los instrumentos quirúrgicos, como los tornillos óseos o los reemplazos de la junta, requieren una consistencia absoluta para garantizar la seguridad del paciente. Aquí, el procesamiento de CNC brilla combinando flujos de trabajo automatizados con rigurosos controles de calidad. Las máquinas equipadas con sensores en proceso supervisan el desgaste de la herramienta y ajustan los parámetros en tiempo real, evitando defectos antes de que ocurran. Este nivel de automatización no solo acelera la producción, sino que también reduce el error humano, un factor crítico en las industrias reguladas.

Versatilidad entre materiales e industrias

La adaptabilidad de CNC Processing se extiende más allá de la metalurgia. Ya sea que dan forma a titanio de grado aeroespacial, plásticos de ingeniería o materiales compuestos, la tecnología se ajusta sin esfuerzo. En la fabricación electrónica, las máquinas CNC tallan las placas de circuitos con precisión microscópica, mientras que las industrias de carpintería las emplean para muebles personalizados o detalles arquitectónicos. Incluso los beneficios del sector energético: los componentes procesados por CNC aseguran la confiabilidad de las cajas de cambios de la turbina eólica y el equipo de perforación de aceite.

Esta versatilidad se amplifica por la integración de software avanzado. Los sistemas CAD/CAM convierten los diseños digitales en instrucciones de la máquina, optimizando las trayectoria para la velocidad y la precisión. Las características de simulación mejoran aún más la confiabilidad mediante la predicción de colisiones o ineficiencias, lo que permite a los ingenieros refinar los procesos virtualmente. Para las nuevas empresas y los fabricantes establecidos por igual, el procesamiento de CNC reduce la barrera de la innovación, lo que permite la prototipos rápidos sin una reorganización costosa.

Las ventajas financieras del procesamiento de CNC son igualmente convincentes. Si bien las inversiones iniciales en maquinaria y capacitación pueden ser sustanciales, los ahorros a largo plazo son innegables. Los costos de mano de obra reducidos, los desechos materiales minimizados y los tiempos de respuesta más rápidos crean una ventaja competitiva. Un proveedor automotriz de tamaño mediano, por ejemplo, informó un aumento del 40% en la producción después de adoptar el procesamiento de CNC para la producción de calibrador de frenos. Del mismo modo, un laboratorio dental especializado en implantes personalizados redujo su tiempo de producción en un 60%, atribuyendo la ganancia a flujos de trabajo CNC automatizados.

Los fabricantes de lotes pequeños también cosechan recompensas. Uso de constructores de motocicletas personalizados Procesamiento de CNC Para elaborar piezas únicas del motor, mientras que los diseñadores de joyas confían en él para intrincados grabados en metales. La flexibilidad de la tecnología permite a las empresas pivotar rápidamente, cambiando de https://www.hardwareodm.com/product/ M un prototipo de producción a gran escala en cuestión de horas, simplemente cargando un nuevo código.

A medida que la industria 4.0 gana impulso, el procesamiento de CNC evoluciona junto con IoT y IA. Las máquinas inteligentes ahora transmiten datos de rendimiento a sistemas centralizados, lo que permite el mantenimiento predictivo y la optimización de energía. En un caso, un proveedor aeroespacial alemán integró sistemas CNC impulsados por la IA que autocorrectan las trayectorias basadas en la retroalimentación de vibraciones, aumentando la precisión en un 15%. Mientras tanto, las plataformas basadas en la nube permiten a los ingenieros monitorear las líneas de producción globales de forma remota, asegurando la consistencia en los continentes.

Las tendencias emergentes como la fabricación híbrida subtrante aditiva expanden aún más el alcance del procesamiento de CNC. Las máquinas que imprimen un componente 3D y luego lo terminan con fresado de precisión están redefiniendo sectores como la ortopedia, donde los implantes específicos del paciente requieren complejidad y esmalte.

Procesamiento de CNC como la piedra angular del progreso industrial

Desde esculturas de dispositivos médicos microscópicos hasta forjar componentes robustos de la aeronave, el procesamiento de CNC es un testimonio del ingenio humano. Sus fortalezas duales, geometrías complejas que evitan la eficiencia automatizada, lo han convertido en la columna vertebral de las industrias que exigen la perfección. A medida que el software se vuelve más inteligente y las máquinas más interconectadas, el potencial para el procesamiento de CNC sigue siendo ilimitado. Para los fabricantes de todo el mundo, invertir en esta tecnología no se trata solo de mantener ritmo; Se trata del cargo en un futuro donde la precisión y la productividad coexisten sin compromiso.

En cada rotación de perforación, cada comando codificado, el procesamiento de CNC reafirma su papel como el arquitecto mudo de la fabricación moderna, una fuerza que convierte la imaginación en realidad, una micrón a la vez.

English

English русский

русский Español

Español